Particolari sinterizzati: cosa sono e quali scegliere per i propri macchinari

In questo articolo presenteremo i particolari sinterizzati, ne descriveremo le varie tipologie e vedremo chi si occupa di realizzarli

In questo articolo presenteremo i particolari sinterizzati, ne descriveremo le varie tipologie e vedremo chi si occupa di realizzarli.

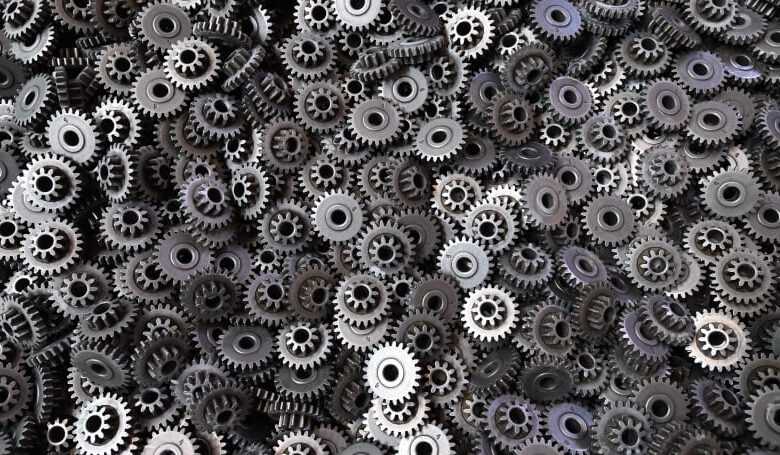

Filtri, boccole autolubrificanti, ingranaggi: questi e altri oggetti dalle caratteristiche simili presenti in molti macchinari hanno diversi nomi, ma fanno parte di una categoria più grande, definita come particolari sinterizzati.

Questa definizione più tecnica indica non solo questi prodotti, ma anche, in parole povere, il processo produttivo su cui si basa la loro realizzazione. Nei paragrafi successivi daremo una spiegazione più dettagliata in merito alla realizzazione dei particolari sinterizzati, per capire più a fondo la loro natura e le loro caratteristiche.

Particolari sinterizzati: il processo di produzione

Come si può ben immaginare, quello della produzione dei particolari sinterizzati è un processo lungo, complesso, diviso in più step necessari per arrivare a un buon prodotto finito e ottimale.

In generale, questa lavorazione si basa su processi di metallurgia delle polveri di metallo che, tramite quella che viene chiamata appunto sinterizzazione, porta alla realizzazione di componenti metallici di diverse forme e proprietà fisico-meccaniche.

Andando però più nel dettaglio, il processo parte innanzitutto dalla progettazione e costruzione degli stampi per poi realizzare le varie componenti in serie in base alle esigenze dei diversi clienti.

Successivamente, si passa alla fase di miscelazione delle polveri di metallo. In questa fase, si mescolano quindi le polveri per ottenere la composizione più adatta per il particolare sinterizzato che si vuole avere. In più, vengono aggiunti lubrificanti e leganti che conferiranno determinate proprietà meccaniche e tecniche al particolare sinterizzato.

Lo step successivo è la pressatura, cioè la miscela di polveri di metallo viene messa all’interno dello stampo. È un punto fondamentale del processo, poiché è qui che il particolare sinterizzato prende la sua forma specifica.

A questo punto, si arriva alla fase centrale: la sinterizzazione. Più precisamente, i pezzi pressati vengono inseriti in forni ad alte temperature, che però non raggiungono mai il punto di fusione dei metalli utilizzati. Attraverso la sinterizzazione i particolari diventano pronti per l’uso.

Al termine della sinterizzazione, si attua la burattatura: il pezzo finito viene ulteriormente lavorato per togliere tutte quelle imperfezioni e sbavature che sono normali durante il processo di lavorazione.

Si procede poi con la calibratura, ossia un’operazione che consiste in una seconda compressione del pezzo per aumentarne le proprietà fisico-meccaniche. A questa segue la vaporizzazione, che chiude tutti i pori del particolare sinterizzato.

Infine, a lavoro ultimato, è possibile anche eseguire ulteriori lavorazioni meccaniche per dare al pezzo delle proprietà aggiuntive, come per esempio una maggiore resistenza all’usura a causa di agenti esterni.

Particolari sinterizzati: a chi rivolgersi

Come si è visto, la produzione dei particolari sinterizzati è un lavoro delicato, che è bene quindi affidare a persone e realtà dalla solida e comprovata esperienza nel settore, come DL Sintered.

Visitate il sito di DL Sintered per avere un’idea non solo della loro presenza cinquantennale nel campo, ma anche per osservare con dettaglio e passione il loro processo di lavoro.